Numerical simulation of heat flow field and NOx concentration field in gas combustor

-

摘要:

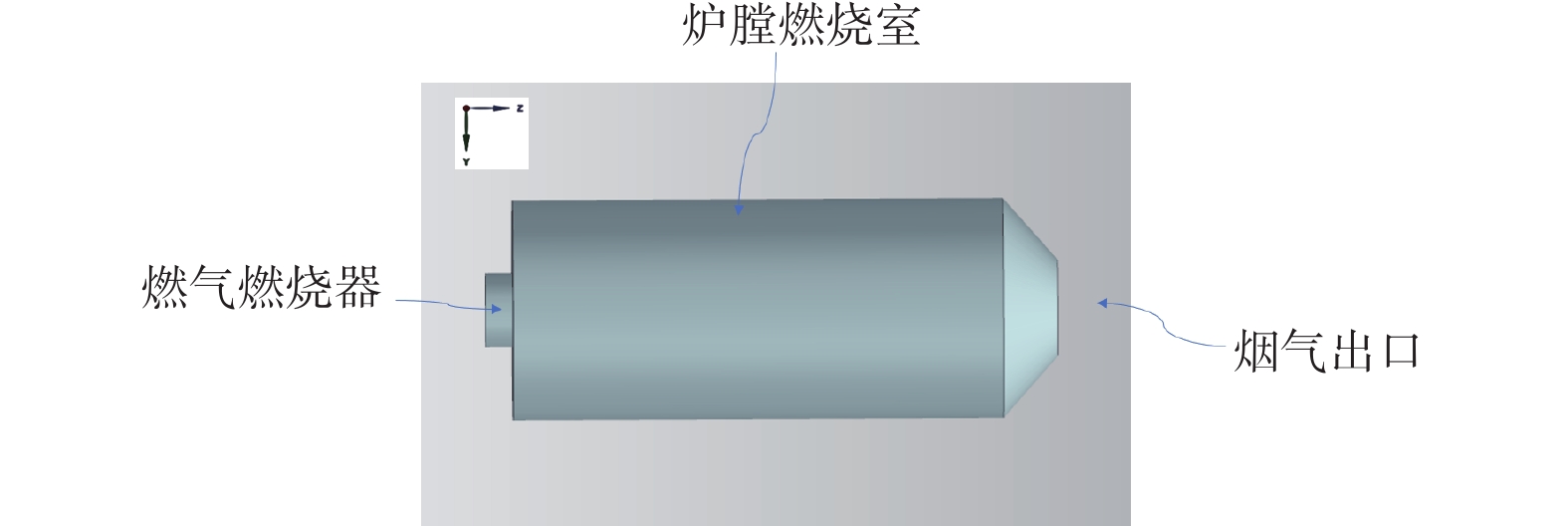

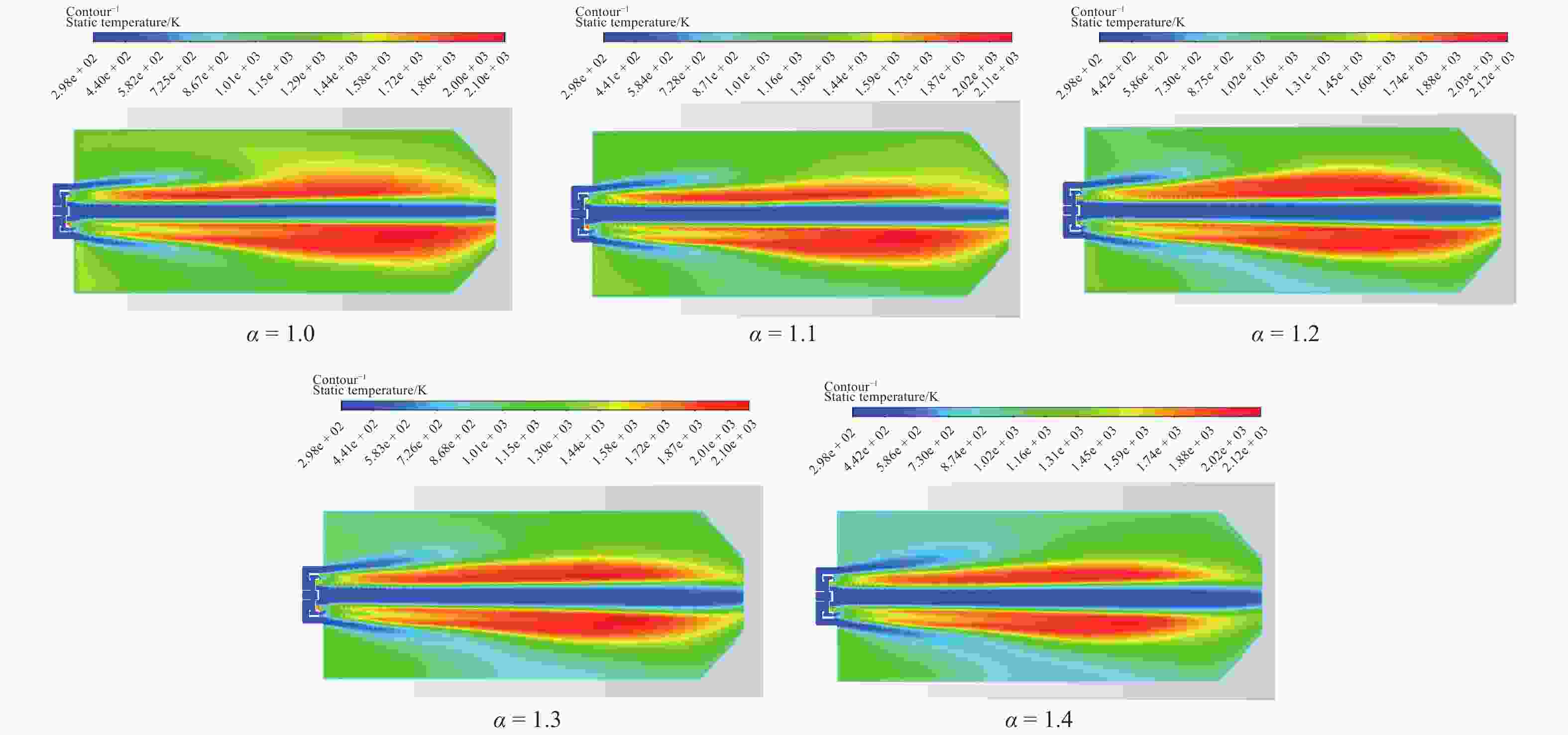

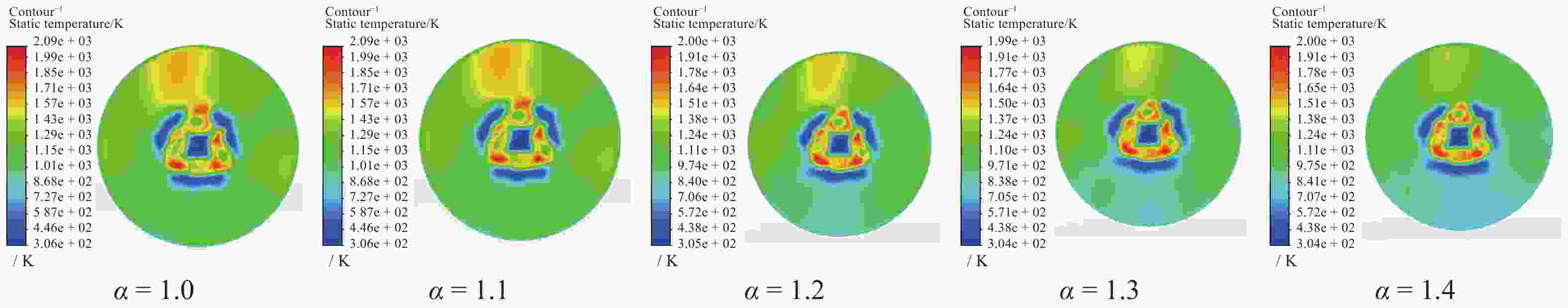

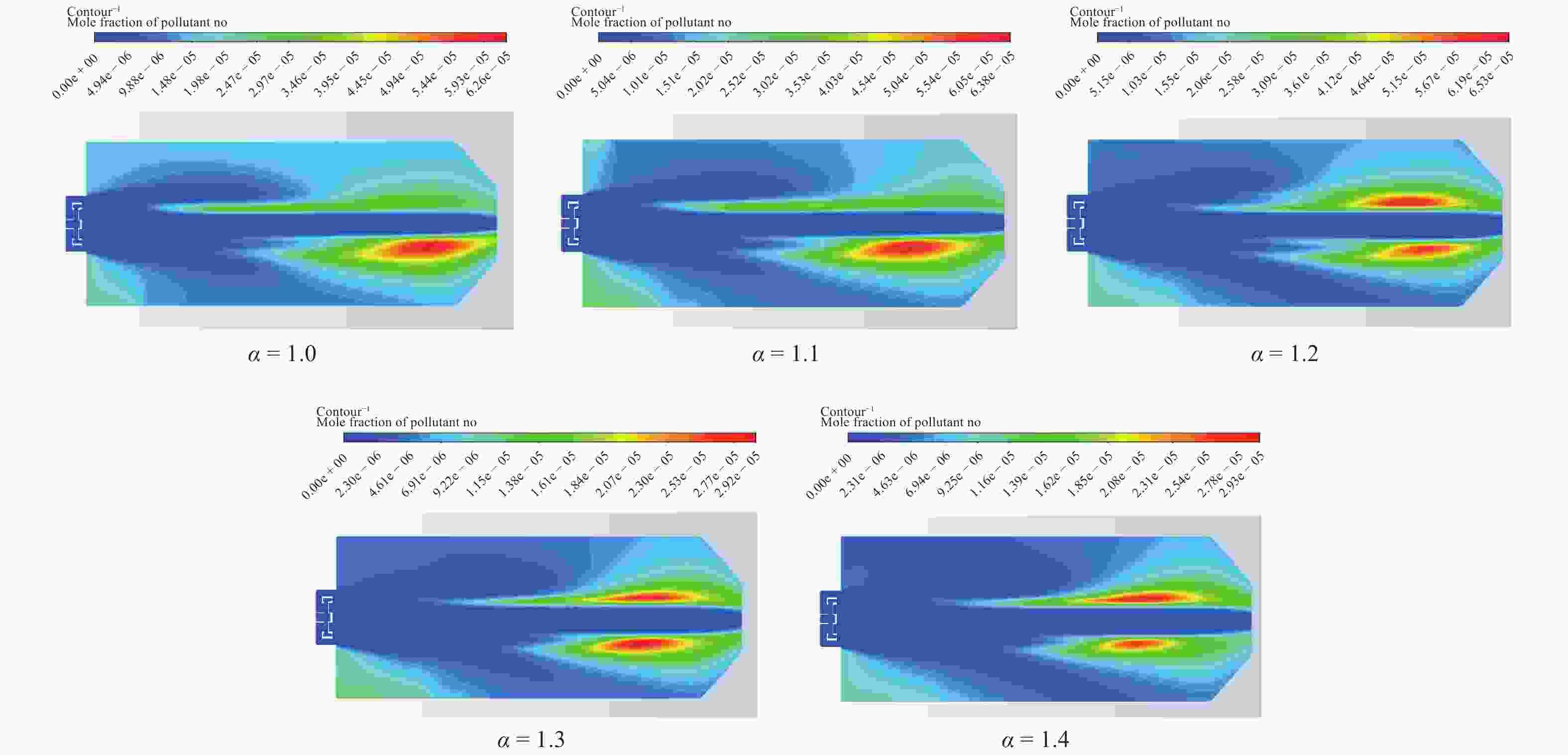

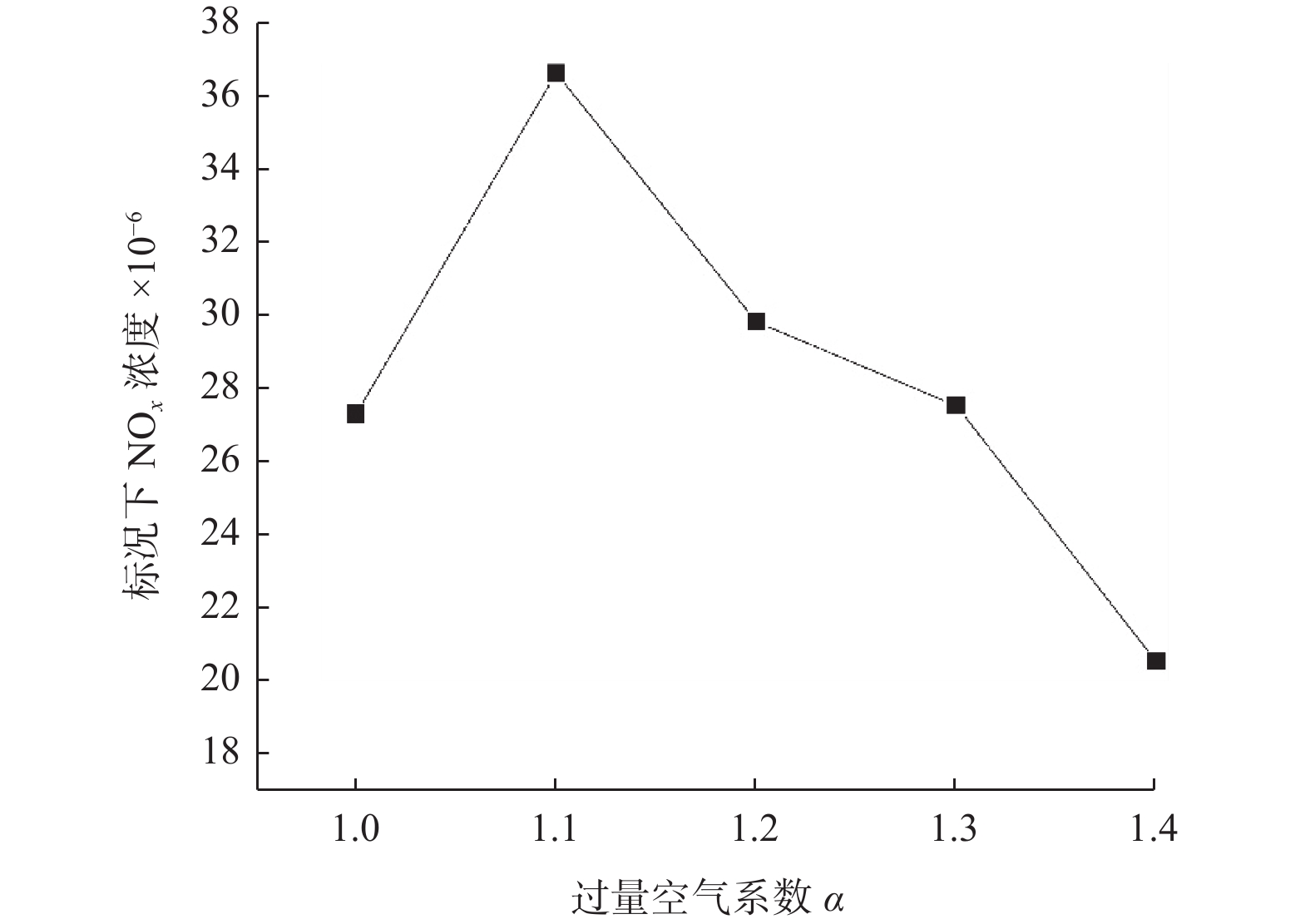

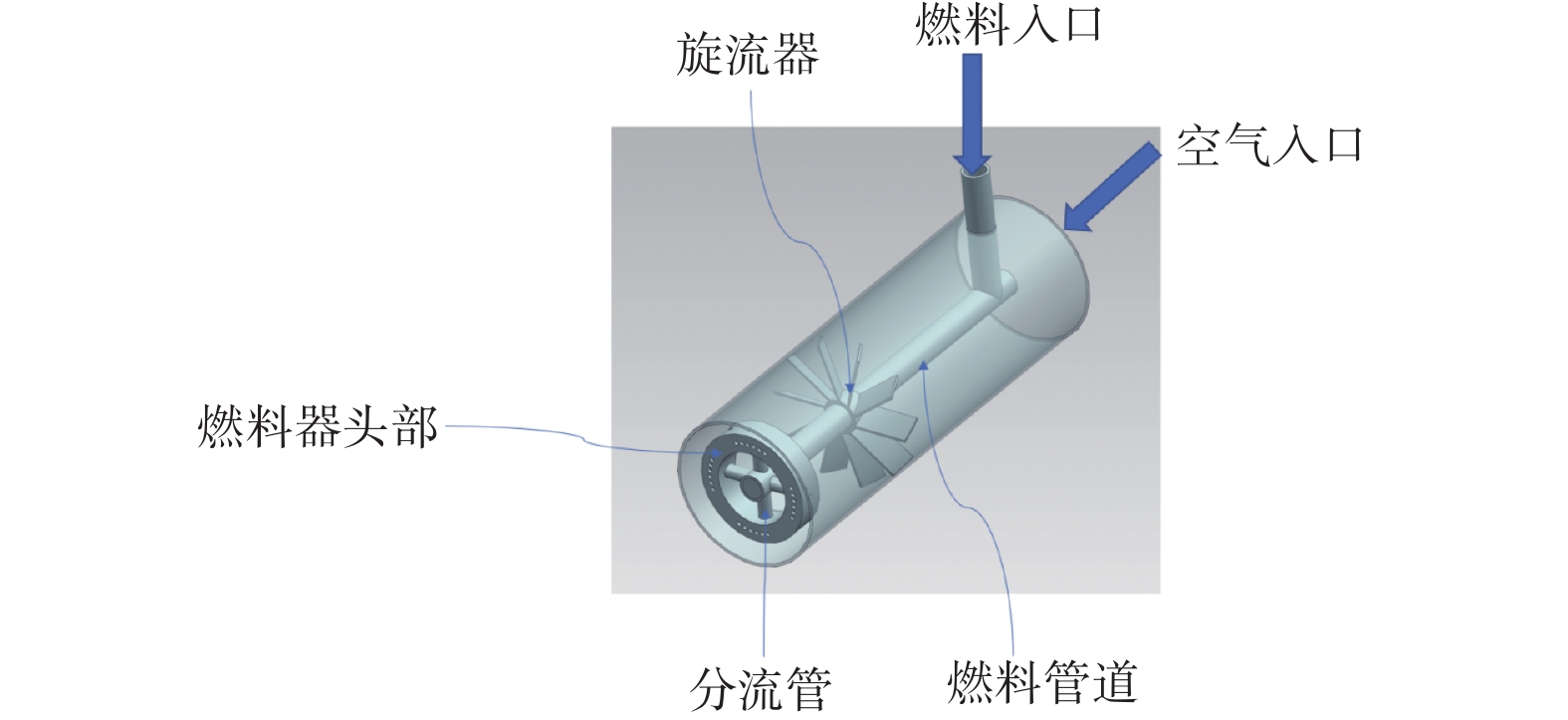

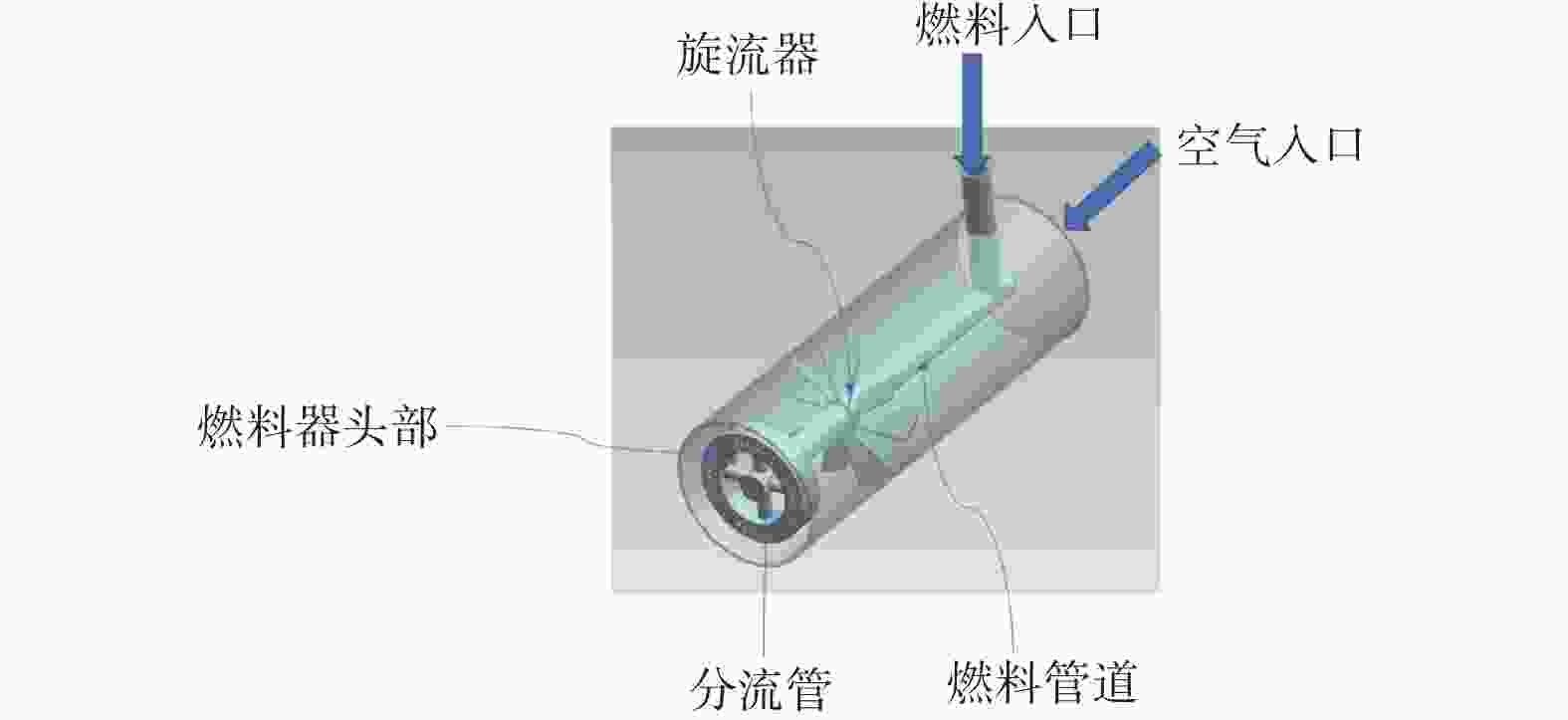

对于一种燃气燃烧器,选取合适的燃烧室尺寸进行匹配,进而构成一个完整的计算区域. 天然气燃料和助燃空气通过该燃气燃烧器喷入燃烧室实现完整燃烧过程. 通过简化燃气燃烧器完成几何建模,使用热流与燃烧分析软件对计算区域进行数值模拟,选用Realizable k-ε湍流模型、ED燃烧模型、DO辐射模型及热力型NOx生成模型,探究过量空气系数α对该燃气燃烧器燃烧过程的影响,得出其温度场及生成NOx浓度场的相关云图及分布情况并进行分析. 当过量空气系数α = 1.1时,NOx浓度最大. 研究结果可为相关研究实验和设计低NOx燃烧器提供参考依据.

Abstract:For a kind of gas burner, the appropriate size of the combustion chamber is selected to match, and then a complete calculation area was formed. Natural gas fuel and combustion air were injected into the combustion chamber through the gas burner to realize the complete combustion process. By simplifying the gas burner to complete geometric modeling, heat flow and combustion analysis software were used for numerical simulation of the calculation area, and the Realizable k-ε turbulence model, ED combustion model, DO radiation model and thermal NOx generation model were selected to explore the influence of excess air coefficient α on the combustion process of the gas burner. The cloud image and distribution of temperature field and NOx concentration field were obtained and analyzed. When the excess air coefficient α = 1.1, the NOx concentration reached the maximum. The research results can provide reference for relevant research experiments and design of low NOx burners.

-

Key words:

- gas burner /

- nitrogen oxide /

- numerical simulation /

- excess air coefficient

-

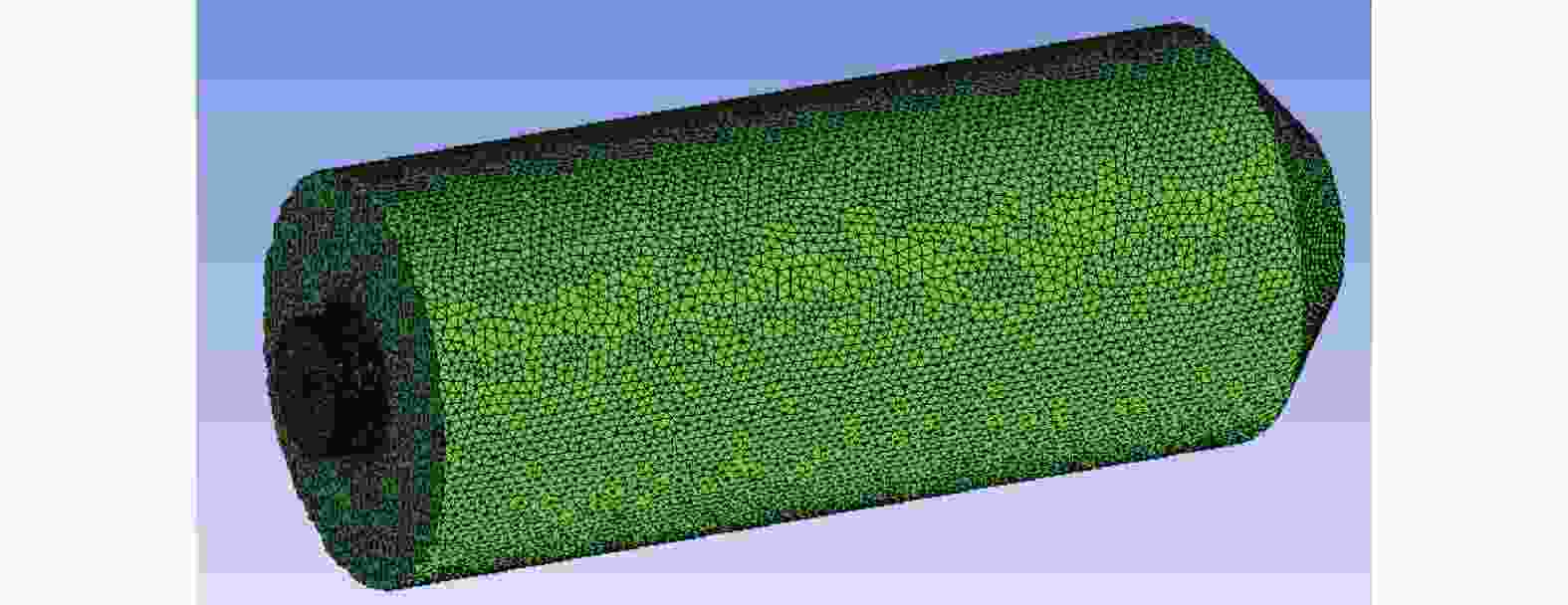

表 1 燃烧室模型相关尺寸

Table 1. Combustion chamber model related dimensions

半径/m 长度/m 半径长度比 出口半径/m 出口角度/(°) 0.4 1.8 0.222 0.175 50 表 2 采用的求解模型

Table 2. Adoption of solving model

求解模型 采用形式 湍流模型 Realizable k-ε模型 燃烧模型 涡耗散ED模型 辐射模型 DO辐射模型 NOx形成模型 热力型NOx模型 表 3 残差参考值设定

Table 3. Residual reference value setting

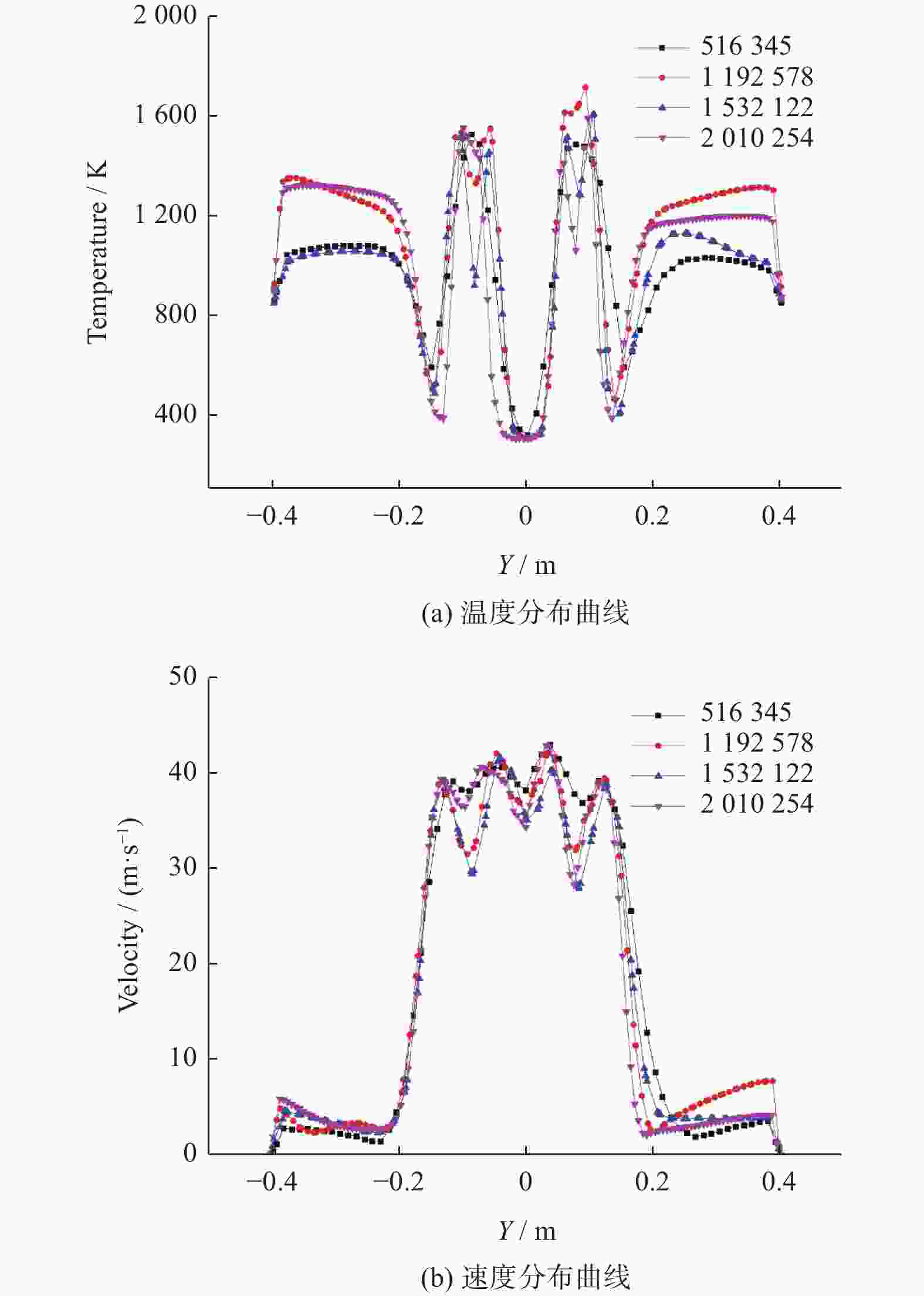

残差监控 DO Energy 其他项 设定值 10−6 10−6 10−3 表 4 4种网格数量与网格节点数量

Table 4. Four kinds of grids numbers and grid nodes numbers

网格编号 网格数量 网格节点数量 1 516345 90881 2 1192578 203881 3 1532122 261444 4 2010254 342451 -

[1] 车光兰. 天然气锅炉低氮氧化物燃烧技术研究[J] . 工业加热,2020,49(3):13 − 16. doi: 10.3969/j.issn.1002-1639.2020.03.004 [2] 姜涌, 夏明明, 覃绍亮, 等. 热力型NOx的抑制[J] . 电站系统工程,2005,21(2):2. [3] 唐黔, 卢先德, 王树海, 等. 工业炉窑烟气污染及其治理(上)[J] . 工业炉,1995(4):42 − 47,58. [4] CHEN C, CHENG S, GUO X. Hazard control of NOx in hot stove[J] . Journal of Iron and Steel Research (International),2014,21(3):306 − 311. doi: 10.1016/S1006-706X(14)60047-9 [5] SU Y X, WANG W H. Combustion performance and NO emission in industrial furnace under preheated air condition with different excess air ratio[J] . Advanced Materials Research,2011(402):463. [6] ARIWIBOWO T H, SAFITRA A G, SANTOSO H. Investigation on combustion characteristics of nonpremixed combustion in an 85 MWe wall firing boiler under various air-fuel ratio using CFD[J] . 2017 International Electronics Symposium on Engineering Technology and Applications (IES-ETA),2017:20 − 26. [7] 何建军, 陆全华, 王春华. 用于燃气锅炉烟气回流内外双循环低氮燃烧器与燃气锅炉: 中国, CN208859604U[P]. 2019-05-14. [8] 史丹君, 张建. 循环流化床锅炉低氮燃烧的CPFD数值模拟[J] . 锅炉技术,2020,51(1):30 − 36. doi: 10.3969/j.issn.1672-4763.2020.01.007 [9] 岑可法, 姚强, 骆仲泱, 等. 燃烧理论与污染控制[M]. 北京: 机械工业出版社, 2004. [10] 刘效洲, 朱光羽. 小型天然气锅炉低氮燃烧技术的数值模拟和实验研究[J] . 热能动力工程,2022,37(1):132142. [11] 潘书婷. 低NOx天然气燃烧器的数值模拟研究[D]. 武汉: 武汉科技大学, 2021. [12] 苏涛. 大气中氮氧化物的形成及防治[J] . 科学咨询(决策管理),2009(6):43 − 44. [13] 王明雨. 超低氮侧壁燃气燃烧器的数值模拟研究[D]. 南京: 南京师范大学, 2020. -

下载:

下载: